चीनी बाज़ार में, एमएमए की उत्पादन प्रक्रिया लगभग छह प्रकारों में विकसित हो चुकी है, और इन सभी प्रक्रियाओं का औद्योगिकीकरण हो चुका है। हालाँकि, विभिन्न प्रक्रियाओं के बीच एमएमए की प्रतिस्पर्धा की स्थिति बहुत भिन्न होती है।

वर्तमान में, एमएमए के लिए तीन मुख्यधारा उत्पादन प्रक्रियाएं हैं:

एसीटोन साइनोहाइड्रिन विधि (एसीएच विधि): यह परिपक्व प्रौद्योगिकी और आसान संचालन के साथ सबसे प्रारंभिक औद्योगिक उत्पादन प्रक्रियाओं में से एक है।

एथिलीन कार्बोनिलीकरण विधि: यह उच्च प्रतिक्रिया दक्षता और उत्पाद गुणवत्ता वाली अपेक्षाकृत नई उत्पादन प्रक्रिया है।

आइसोब्यूटीन ऑक्सीकरण विधि (C4 विधि): यह ब्यूटेन के ऑक्सीडेटिव डिहाइड्रोजनीकरण पर आधारित उत्पादन प्रक्रिया है, जिसमें आसानी से कच्चा माल उपलब्ध होता है और लागत कम होती है।

इन तीन प्रक्रियाओं के आधार पर, निम्नलिखित तीन उन्नत उत्पादन प्रक्रियाएँ हैं:

उन्नत ACH विधि: प्रतिक्रिया स्थितियों और उपकरणों को अनुकूलित करके, उपज और उत्पाद की गुणवत्ता में सुधार किया गया।

बर्फ एसिटिक एसिड विधि: यह प्रक्रिया कच्चे माल के रूप में बर्फ एसिटिक एसिड का उपयोग करती है, और उत्पादन प्रक्रिया के दौरान तीन अपशिष्टों का कोई निर्वहन नहीं होता है, जिससे यह पर्यावरण के अनुकूल है।

BASF और ल्यूसाइट प्रक्रियाएं, जिन्हें मुख्य रूप से उद्यम के नाम से दर्शाया जाता है, अपने-अपने उद्यमों की विशेषताओं के आधार पर अद्वितीय तकनीकी सुधारों से गुजरी हैं, जिनमें उच्च विशिष्टता और प्रतिस्पर्धी लाभ हैं।

वर्तमान में, इन छह उत्पादन प्रक्रियाओं ने चीन में 10,000 टन या उससे अधिक के पैमाने वाली इकाइयों का उत्पादन हासिल कर लिया है। हालाँकि, विभिन्न प्रक्रियाओं के बीच प्रतिस्पर्धा उनकी अपनी विशेषताओं और लागत जैसे कारकों के कारण बहुत भिन्न होती है। भविष्य में, प्रौद्योगिकी की प्रगति और बाजार के विकास के साथ, इन उत्पादन प्रक्रियाओं का प्रतिस्पर्धी परिदृश्य बदल सकता है।

साथ ही, यह बताना भी ज़रूरी है कि सितंबर 2022 में, चीनी विज्ञान अकादमी के प्रक्रिया अभियांत्रिकी संस्थान द्वारा स्वतंत्र रूप से विकसित 10,000 टन कोयला आधारित मेथनॉल एसिटिक एसिड से मिथाइल मेथैक्रिलेट (एमएमए) परियोजना की औद्योगिक प्रदर्शन इकाई सफलतापूर्वक शुरू हुई और स्थिर रूप से संचालित हुई, और उत्पाद मानक के अनुरूप थे। यह उपकरण दुनिया का पहला कोयला आधारित मेथनॉल एसिटिक एसिड से एमएमए औद्योगिक प्रदर्शन उपकरण है, जिसने घरेलू मिथाइल मेथैक्रिलेट उत्पादन को केवल पेट्रोलियम कच्चे माल पर निर्भरता से कोयला आधारित कच्चे माल पर आधारित उत्पादन में परिवर्तित कर दिया है।

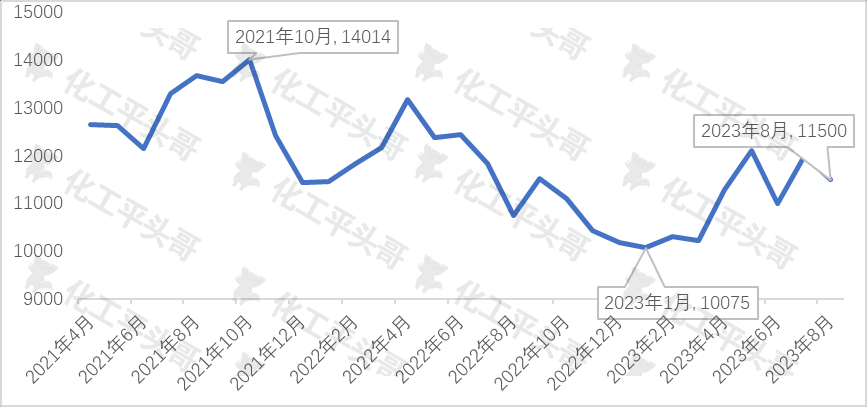

प्रतिस्पर्धी परिदृश्य के परिवर्तन के कारण, एमएमए उत्पादों की आपूर्ति और मांग का माहौल बदल गया है, और मूल्य प्रवृत्ति में संकीर्ण उतार-चढ़ाव दिखाई देता है। पिछले दो वर्षों में, चीन में एमएमए का उच्चतम बाजार मूल्य 14014 युआन/टन तक पहुंच गया है, और न्यूनतम कीमत लगभग 10000 युआन/टन है। अगस्त 2023 तक, एमएमए बाजार मूल्य 11500 युआन/टन तक गिर गया है। मुख्य प्रतिनिधि उत्पाद डाउनस्ट्रीम पीएमएमए है, जिसने पिछले दो वर्षों में बाजार की कीमतों में कमजोर उतार-चढ़ाव दिखाया है, जिसकी अधिकतम कीमत 17560 युआन/टन और न्यूनतम कीमत 14625 युआन/टन है। अगस्त 2023 तक, चीनी पीएमएमए बाजार की मुख्यधारा की कीमत 14600 युआन/टन पर उतार-चढ़ाव करती रही।

1.एसिटिक एसिड एमएमए इकाई पर विचार किए बिना, एथिलीन एमएमए उत्पादन प्रक्रिया में पिछले दो वर्षों में सबसे मजबूत प्रतिस्पर्धात्मकता रही है।

पिछले दो वर्षों में, एथिलीन आधारित एमएमए उत्पादन प्रक्रिया ने चीनी बाजार में सबसे मजबूत प्रतिस्पर्धात्मकता हासिल की है। आँकड़ों के अनुसार, एथिलीन आधारित एमएमए की उत्पादन लागत सबसे कम है और इसकी प्रतिस्पर्धात्मकता सबसे मजबूत है। 2020 में, एथिलीन आधारित एमएमए की सैद्धांतिक लागत 5530 युआन प्रति टन थी, जबकि जनवरी-जुलाई 2023 तक औसत लागत केवल 6088 युआन प्रति टन थी। इसके विपरीत, बीएएसएफ विधि की उत्पादन लागत सबसे अधिक है, 2020 में एमएमए लागत 10765 युआन प्रति टन और जनवरी से अगस्त 2023 तक औसत लागत 11081 युआन प्रति टन थी।

विभिन्न उत्पादन प्रक्रियाओं की प्रतिस्पर्धात्मकता का मूल्यांकन करते समय, हमें विभिन्न प्रक्रियाओं के लिए कच्चे माल की प्रति इकाई खपत में अंतर पर ध्यान देने की आवश्यकता है। उदाहरण के लिए, एथिलीन विधि में कच्चे माल की खपत 0.35 एथिलीन, 0.84 मेथनॉल और 0.38 संश्लेषण गैस है, जबकि BASF विधि मूलतः एक एथिलीन विधि है, लेकिन इसकी एथिलीन खपत 0.429, मेथनॉल खपत 0.387 और संश्लेषण गैस खपत 662 घन मीटर है। ये अंतर विभिन्न प्रक्रियाओं की उत्पादन लागत और प्रतिस्पर्धात्मकता को प्रभावित करते हैं।

पिछले कुछ वर्षों के लागत अनुमानों के आधार पर, विभिन्न प्रक्रियाओं के लिए एमएमए प्रतिस्पर्धात्मकता की रैंकिंग इस प्रकार है: एथिलीन विधि>सी4 विधि>उन्नत एसीएच विधि>एसीएच विधि>ल्यूसाइट विधि>बीएएसएफ विधि। यह रैंकिंग मुख्य रूप से विभिन्न प्रक्रियाओं के बीच सार्वजनिक इंजीनियरिंग में अंतर से प्रभावित होती है।

भविष्य में, प्रौद्योगिकी की उन्नति और बाज़ार के विकास के साथ, विभिन्न प्रक्रियाओं का प्रतिस्पर्धी परिदृश्य बदल सकता है। खासकर एसिटिक एसिड एमएमए उपकरण को छोड़कर, एथिलीन एमएमए के अपने प्रतिस्पर्धी लाभ को बनाए रखने की उम्मीद है।

2.एसिटिक एसिड विधि (एमएमए) के सबसे अधिक प्रतिस्पर्धी उत्पादन विधि बनने की उम्मीद है

चीनी विज्ञान अकादमी के प्रक्रिया इंजीनियरिंग संस्थान ने दुनिया का पहला कोयला आधारित मेथनॉल एसिटिक एसिड एमएमए औद्योगिक प्रदर्शन संयंत्र सफलतापूर्वक विकसित किया है। यह संयंत्र कच्चे माल के रूप में मेथनॉल और एसिटिक एसिड लेता है, और एल्डोल संघनन, हाइड्रोजनीकरण आदि प्रक्रियाओं के माध्यम से एमएमए उत्पादों के दीर्घकालिक स्थिर उत्पादन का एहसास करता है। इस प्रक्रिया में स्पष्ट प्रगतिशीलता है, न केवल प्रक्रिया कम है, बल्कि कच्चा माल भी कोयले से आता है, जिसका स्पष्ट लागत लाभ है। इसके अलावा, झिंजियांग झोंग्यो पुहुई प्रौद्योगिकी कं, लिमिटेड 110000 टन/वर्ष की बड़े पैमाने पर औद्योगिक स्थापना की योजना बना रहा है, जो चीन के एमएमए उद्योग के उन्नयन और विकास को और बढ़ावा देगा। पारंपरिक पेट्रोलियम आधारित एमएमए उत्पादन प्रक्रियाओं की तुलना में, एसिटिक एसिड आधारित एमएमए प्रक्रिया पर्यावरण के अनुकूल और आर्थिक रूप से लाभप्रद है

3.विभिन्न प्रक्रियाओं के लागत प्रभाव भार में महत्वपूर्ण अंतर हैं

विभिन्न एमएमए उत्पादन प्रक्रियाओं के लागत प्रभाव भार में महत्वपूर्ण अंतर हैं, तथा लागत पर विभिन्न कारकों के प्रभाव भार प्रक्रिया प्रौद्योगिकी के आधार पर भिन्न होते हैं।

ACH MMA के लिए, एसीटोन, मेथनॉल और एक्रिलोनिट्राइल के मूल्य परिवर्तन इसकी लागत पर महत्वपूर्ण प्रभाव डालते हैं। इनमें से, एसीटोन के मूल्य परिवर्तन का लागत पर सबसे अधिक प्रभाव पड़ता है, जो 26% तक पहुँच जाता है, जबकि मेथनॉल और एक्रिलोनिट्राइल के मूल्य परिवर्तन क्रमशः 57% और 18% लागत को प्रभावित करते हैं। इसके विपरीत, मेथनॉल की लागत केवल लगभग 7% है। इसलिए, ACH MMA की मूल्य श्रृंखला के अध्ययन में, एसीटोन के लागत परिवर्तनों पर अधिक ध्यान देने की आवश्यकता है।

C4 विधि MMA के लिए, उच्च शुद्धता वाला आइसोब्यूटिलीन सबसे बड़ी परिवर्तनीय लागत है, जो MMA लागत का लगभग 58% है। मेथनॉल, MMA लागत का लगभग 6% है। आइसोब्यूटीन की कीमत में उतार-चढ़ाव का C4 विधि MMA की लागत पर महत्वपूर्ण प्रभाव पड़ता है।

एथिलीन आधारित एमएमए के लिए, एथिलीन की प्रति इकाई खपत इस प्रक्रिया की एमएमए लागत का 85% से अधिक है, जो मुख्य लागत प्रभाव है। हालाँकि, यह ध्यान दिया जाना चाहिए कि अधिकांश एथिलीन का उत्पादन स्व-निर्मित सहायक उपकरण के रूप में किया जाता है, और आंतरिक निपटान अधिकांशतः लागत मूल्य निपटान पर आधारित होता है। इसलिए, एथिलीन का सैद्धांतिक प्रतिस्पर्धात्मकता स्तर वास्तविक प्रतिस्पर्धात्मकता स्तर जितना ऊँचा नहीं हो सकता है।

संक्षेप में, विभिन्न एमएमए उत्पादन प्रक्रियाओं में लागत पर विभिन्न कारकों के प्रभाव भार में महत्वपूर्ण अंतर हैं, और विशिष्ट प्रक्रिया प्रौद्योगिकियों के आधार पर विश्लेषण किए जाने की आवश्यकता है।

4.भविष्य में किस एमएमए उत्पादन प्रक्रिया की लागत सबसे कम होगी?

वर्तमान तकनीकी स्थिति के तहत, भविष्य में विभिन्न प्रक्रियाओं में एमएमए की प्रतिस्पर्धात्मकता का स्तर कच्चे माल की कीमतों में उतार-चढ़ाव से काफी प्रभावित होगा। कई प्रमुख एमएमए उत्पादन प्रक्रियाओं में प्रयुक्त कच्चे माल में एमटीबीई, मेथनॉल, एसीटोन, सल्फ्यूरिक एसिड और एथिलीन शामिल हैं। इन उत्पादों को आंतरिक रूप से खरीदा या आपूर्ति किया जा सकता है, जबकि सिंथेटिक गैस, उत्प्रेरक और सहायक सामग्री, हाइड्रोसायनिक एसिड, कच्चा हाइड्रोजन आदि डिफ़ॉल्ट रूप से स्वयं आपूर्ति किए जाते हैं और कीमत अपरिवर्तित रहती है।

इनमें से, एमटीबीई की कीमत मुख्य रूप से रिफाइंड तेल बाजार के उतार-चढ़ाव का अनुसरण करती है, और रिफाइंड तेल की कीमत कच्चे तेल की कीमत से निकटता से संबंधित है। भविष्य में तेल की कीमतों में तेजी के अनुमान के आधार पर, एमटीबीई की कीमतों में भी वृद्धि की उम्मीद है, और अपेक्षित वृद्धि कच्चे तेल की तुलना में अधिक मजबूत है। बाजार में मेथनॉल की कीमत कोयले की कीमतों के रुझान के साथ उतार-चढ़ाव करती है, और भविष्य में आपूर्ति में उल्लेखनीय वृद्धि जारी रहने की उम्मीद है। हालाँकि, औद्योगिक श्रृंखला मॉडल के विकास से डाउनस्ट्रीम स्व-उपयोग दरों में वृद्धि होगी, और बाजार में कमोडिटी मेथनॉल की कीमत में वृद्धि जारी रहने की उम्मीद है।

एसीटोन बाजार में आपूर्ति और मांग का माहौल बिगड़ रहा है, और ACH पद्धति का उपयोग करके नई परियोजनाओं के निर्माण में बाधा आ रही है, और दीर्घकालिक मूल्य में उतार-चढ़ाव अपेक्षाकृत कमजोर हो सकता है। एथिलीन की आपूर्ति ज्यादातर आंतरिक रूप से की जाती है और इसकी मूल्य प्रतिस्पर्धा मजबूत है।

इसलिए, वर्तमान तकनीकी स्थिति और कच्चे माल की कीमतों में उतार-चढ़ाव के आधार पर, भविष्य में किस एमएमए उत्पादन प्रक्रिया की लागत सबसे कम होगी, इस बारे में अभी भी कुछ अनिश्चितता बनी हुई है। हालाँकि, यह अनुमान लगाया जा सकता है कि भविष्य में तेल और कोयले की कीमतों में वृद्धि के संदर्भ में, मेथनॉल और एमटीबीई जैसे कच्चे माल की कीमतों में भी वृद्धि होने की उम्मीद है, जिसका विभिन्न प्रक्रियाओं में एमएमए की प्रतिस्पर्धात्मकता के स्तर पर महत्वपूर्ण प्रभाव पड़ सकता है। प्रतिस्पर्धात्मकता बनाए रखने के लिए, निर्माताओं को उत्पादन लागत कम करने और उत्पाद की गुणवत्ता में सुधार के लिए उत्पादन प्रक्रियाओं के अनुकूलन और नवाचार को मजबूत करते हुए, अधिक किफायती और कुशल कच्चे माल आपूर्ति चैनलों की तलाश करने की आवश्यकता हो सकती है।

सारांश

भविष्य में चीन में विभिन्न एमएमए प्रक्रियाओं की प्रतिस्पर्धात्मकता रैंकिंग एथिलीन प्रक्रिया के लिए मज़बूत बनी रहने की उम्मीद है, उसके बाद एक्रिलोनाइट्राइल इकाई का समर्थन करने वाली एसीएच प्रक्रिया और फिर सी4 प्रक्रिया। हालाँकि, यह ध्यान देने योग्य है कि भविष्य में, उद्यम एक औद्योगिक श्रृंखला मॉडल में विकसित होंगे, जो कम लागत वाले उप-उत्पादों और पीएमएमए या अन्य रासायनिक उत्पादों का समर्थन करने वाले डाउनस्ट्रीम के माध्यम से संचालन का सबसे प्रतिस्पर्धी तरीका होगा।

एथिलीन विधि के मज़बूत बने रहने की उम्मीद इसलिए है क्योंकि इसके कच्चे माल एथिलीन की उपलब्धता बहुत ज़्यादा है, जो एमएमए उत्पादन लागत का एक बड़ा हिस्सा है। हालाँकि, यह ध्यान दिया जाना चाहिए कि अधिकांश एथिलीन की आपूर्ति आंतरिक रूप से की जाती है, और इसकी सैद्धांतिक प्रतिस्पर्धात्मकता का स्तर वास्तविक प्रतिस्पर्धात्मकता के स्तर जितना ऊँचा नहीं हो सकता है।

एक्रिलोनाइट्राइल इकाई के साथ जोड़े जाने पर ACH विधि में मजबूत प्रतिस्पर्धात्मकता होती है, मुख्यतः क्योंकि मुख्य कच्चे माल के रूप में उच्च शुद्धता वाले आइसोब्यूटिलीन, MMA लागत के एक बड़े हिस्से के लिए जिम्मेदार होता है, जबकि ACH विधि उप-उत्पाद के रूप में उच्च शुद्धता वाले आइसोब्यूटिलीन का उत्पादन कर सकती है, जिससे लागत कम हो जाती है।

सी4 विधि जैसी प्रक्रियाओं की प्रतिस्पर्धात्मकता अपेक्षाकृत कमजोर है, जिसका मुख्य कारण इसके कच्चे माल आइसोब्यूटेन और एक्रिलोनिट्राइल की कीमत में महत्वपूर्ण उतार-चढ़ाव और एमएमए उत्पादन लागत में आइसोब्यूटेन का अपेक्षाकृत कम अनुपात है।

कुल मिलाकर, भविष्य में एमएमए उद्योग श्रृंखला का सबसे प्रतिस्पर्धी संचालन मोड उद्यमों के लिए एक औद्योगिक श्रृंखला मॉडल में विकास करना होगा, जिसमें कम लागत वाले उप-उत्पादों और डाउनस्ट्रीम सहायक पीएमएमए या अन्य रासायनिक उत्पादों का उपयोग किया जाएगा। इससे न केवल उत्पादन लागत कम होगी और उत्पाद प्रतिस्पर्धात्मकता में सुधार होगा, बल्कि बाजार की मांग को भी बेहतर ढंग से पूरा किया जा सकेगा।

पोस्ट करने का समय: 06-सितंबर-2023